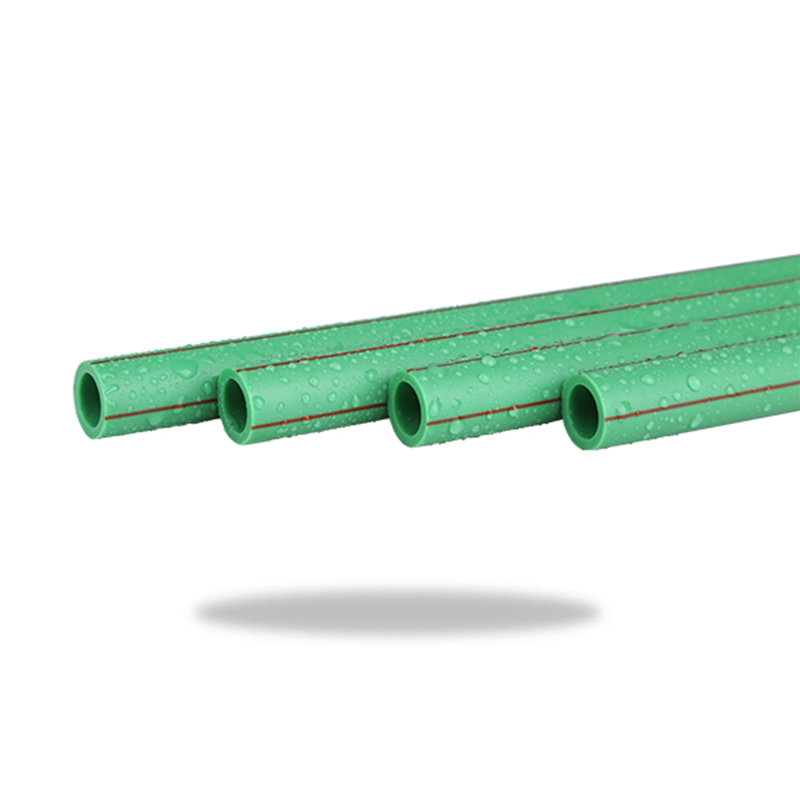

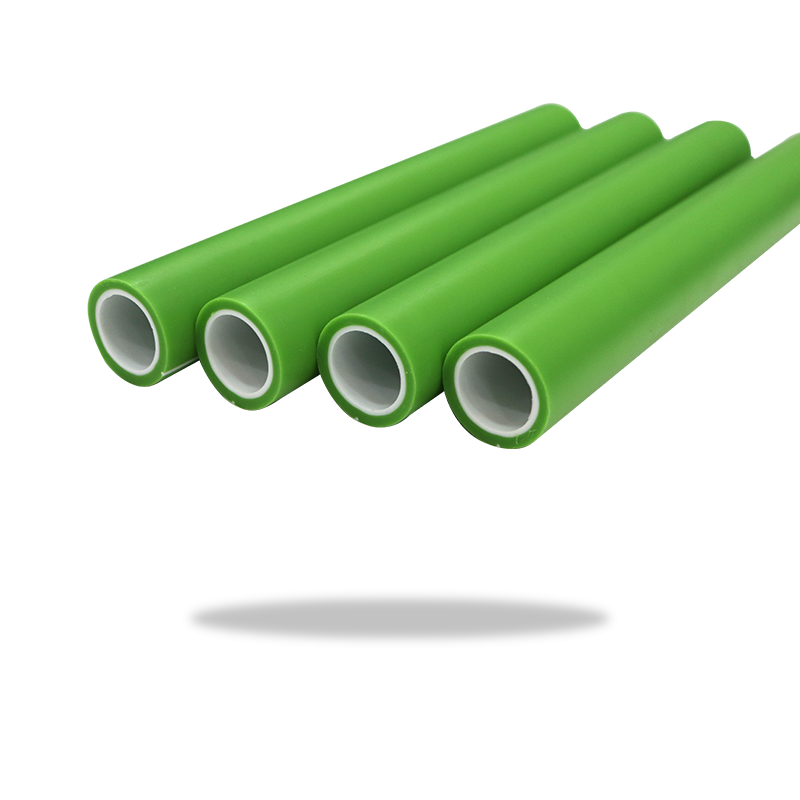

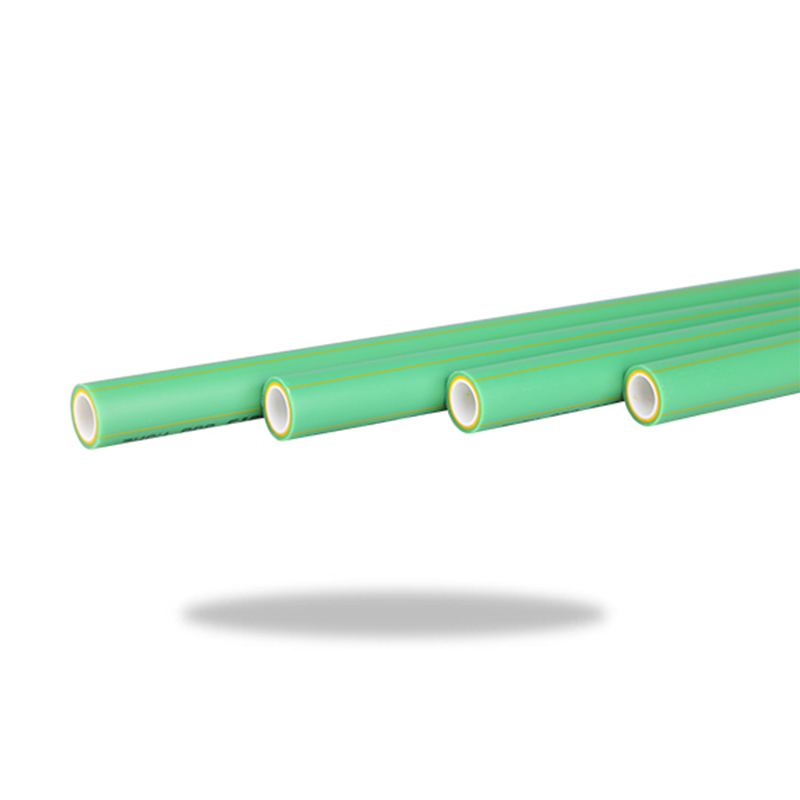

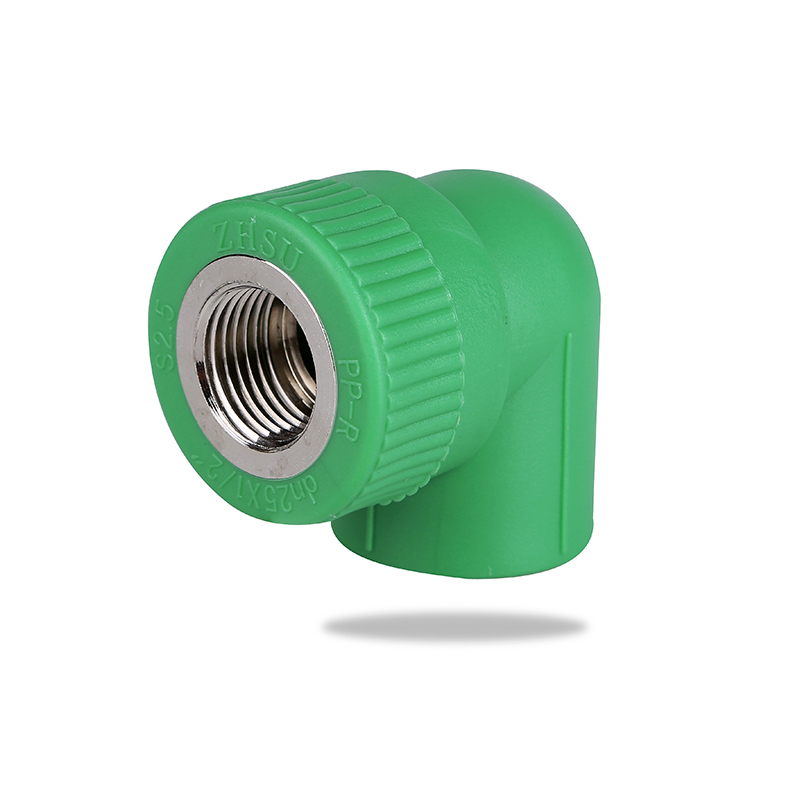

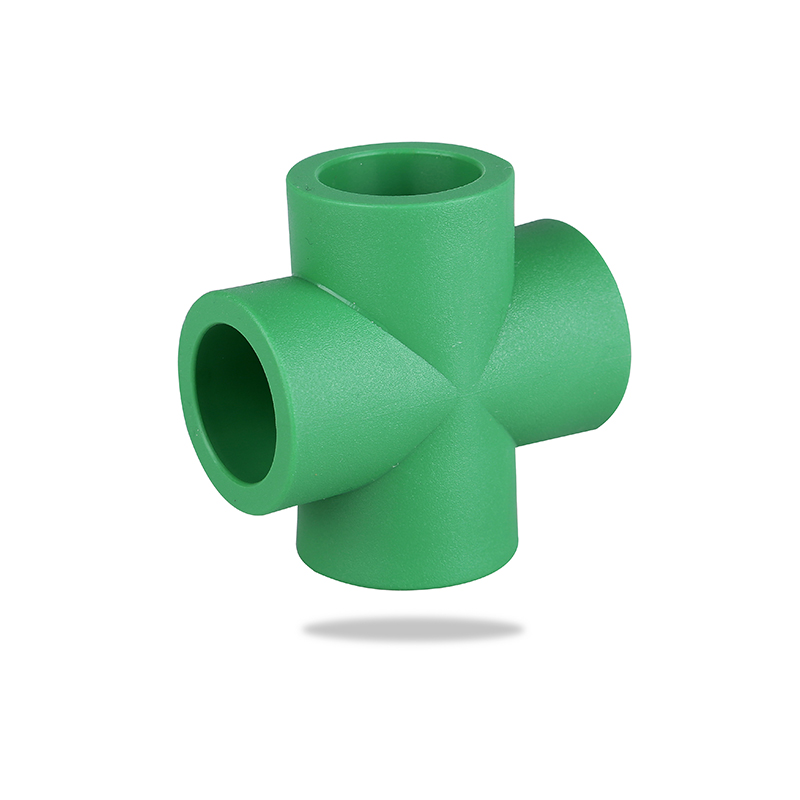

กระบวนการผลิตของ PPR (polypropylene สุ่มโคพอลิเมอร์) ข้ามเกี่ยวข้องกับขั้นตอนสำคัญหลายขั้นตอนที่ทำให้มั่นใจได้ว่าคุณภาพและความน่าเชื่อถือที่สอดคล้องกัน PPR Crosses เป็นส่วนประกอบที่สำคัญในระบบประปาและท่อและการรักษาคุณภาพของพวกเขาเป็นสิ่งจำเป็นสำหรับการป้องกันการรั่วไหลทำให้มั่นใจได้ถึงความทนทานและให้ประสิทธิภาพที่เชื่อถือได้ตลอดเวลา นี่คือภาพรวมของกระบวนการผลิตที่รับรองคุณสมบัติเหล่านี้:

การเลือกวัสดุ: คุณภาพของ PPR Cross เริ่มต้นด้วยการเลือกเรซิ่นโพลีโพรพิลีนแบบสุ่ม (PPR) เรซินแบบสุ่ม (PPR) เรซิ่นนี้ควรมีโครงสร้างโมเลกุลที่เหมาะสมและดัชนีการไหลเวียนของการหลอมเหลวเพื่อให้คุณสมบัติเชิงกลที่ต้องการเช่นความต้านทานแรงกระแทกสูงความยืดหยุ่นและความต้านทานทางเคมีการเพิ่มขึ้นและความคงตัว: เพื่อเพิ่มประสิทธิภาพของการข้าม PPR วัตถุดิบอาจผสมกับสารเติมแต่ง สารเติมแต่งเหล่านี้ช่วยป้องกันการเสื่อมสภาพจากการได้รับรังสียูวีออกซิเดชันความร้อนและปัจจัยด้านสิ่งแวดล้อมอื่น ๆ เพื่อให้มั่นใจว่าคุณภาพและอายุยืนที่สอดคล้องกัน

การฉีดขึ้นรูป: โดยทั่วไปแล้ว PPR crosses มักจะผลิตโดยใช้กระบวนการฉีดขึ้นรูปซึ่งมีความแม่นยำสูงและสามารถสร้างรูปร่างที่ซับซ้อนด้วยความคลาดเคลื่อนที่แน่นหนา กระบวนการนี้เกี่ยวข้องกับการให้ความร้อนแก่เรซิน PPR ให้อยู่ในสถานะหลอมเหลวจากนั้นฉีดเข้าไปในโพรงแม่พิมพ์ที่ออกแบบมาในรูปของการติดตั้งแบบไขว้เงื่อนไขการปั้นแบบควบคุม: พารามิเตอร์สำคัญเช่นอุณหภูมิความดันและเวลาเย็นจะถูกควบคุมอย่างระมัดระวังในระหว่างการฉีดขึ้นรูปเพื่อให้แน่ใจว่ามีความหนาของผนังที่สม่ำเสมอ การควบคุมที่เหมาะสมของพารามิเตอร์เหล่านี้ช่วยลดข้อบกพร่องเช่นการแปรปรวนการหดตัวหรือความเครียดภายในที่อาจส่งผลต่อคุณภาพของการปรับสภาพระบบอัตโนมัติ: เครื่องฉีดขึ้นรูปแบบที่ทันสมัยมักใช้ระบบอัตโนมัติที่รักษาเงื่อนไขที่สอดคล้องกันตลอดการผลิต ระบบอัตโนมัติช่วยลดข้อผิดพลาดของมนุษย์และทำให้มั่นใจได้ว่าแต่ละชุดจะมีมาตรฐานสูงเหมือนกัน

การออกแบบแม่พิมพ์ที่มีความแม่นยำ: การออกแบบและคุณภาพของแม่พิมพ์มีบทบาทสำคัญในการผลิต PPR Crosses ด้วยมิติและคุณสมบัติที่สอดคล้องกัน แม่พิมพ์ผลิตขึ้นด้วยความแม่นยำสูงเพื่อให้แน่ใจว่าการติดตั้งข้ามแต่ละรูปมีรูปร่างขนาดและความหนาของผนังเท่ากันการบำรุงรักษาแม่พิมพ์: แม่พิมพ์ได้รับการตรวจสอบและบำรุงรักษาเป็นประจำเพื่อป้องกันข้อบกพร่องเช่นเสี้ยนแฟลชหรือการเยื้องศูนย์

การควบคุมคุณภาพในกระบวนการ (IPQC): ในระหว่างการผลิตการตรวจสอบการควบคุมคุณภาพจะดำเนินการในขั้นตอนต่าง ๆ เพื่อตรวจสอบความสอดคล้องของ PPR Crosses การตรวจสอบเหล่านี้อาจรวมถึงการตรวจสอบด้วยสายตาการวัดขนาดและการตรวจสอบน้ำหนักเพื่อให้แน่ใจว่าสอดคล้องกับข้อกำหนดการทดสอบความดันไฮโดรสติก: หลังจากการขึ้นรูปการข้าม PPR จะต้องผ่านการทดสอบแรงดันไฮโดรสแตติกเพื่อให้แน่ใจว่าพวกเขาสามารถทนต่อแรงดันที่จัดอันดับได้ การทดสอบนี้จำลองเงื่อนไขในโลกแห่งความเป็นจริงและช่วยระบุจุดอ่อนหรือข้อบกพร่องใด ๆ ความต้านทานต่อแรงกระแทกและการทดสอบความแข็งแรงของการดัดงอ: การทดสอบ PPR ข้ามได้รับการทดสอบเพื่อความต้านทานต่อแรงกระแทกและความแข็งแรงของการดัดงอเพื่อให้แน่ใจว่าพวกเขาสามารถทนต่อความเครียดและการเปลี่ยนแปลงความดันเชิงกล การทดสอบเหล่านี้ช่วยรับประกันได้ว่าอุปกรณ์จะทำงานได้อย่างน่าเชื่อถือในแอปพลิเคชันต่างๆ

การทดสอบการปั่นจักรยานด้วยความร้อน: PPR Crosses อาจผ่านการทดสอบการปั่นจักรยานด้วยความร้อนซึ่งพวกเขาจะสัมผัสกับอุณหภูมิสูงซ้ำ ๆ เพื่อประเมินความต้านทานต่อการขยายตัวทางความร้อนและการหดตัว สิ่งนี้ทำให้มั่นใจได้ว่าอุปกรณ์ไม่แตกหรือเสียรูปภายใต้ความผันผวนของอุณหภูมิความต้านทานการแตก: ความต้านทานของวัสดุ PPR ต่อการแตกร้าวความเครียดจากสิ่งแวดล้อมได้รับการทดสอบเพื่อให้แน่ใจว่ามันยังคงอยู่ภายใต้ภาระที่แตกต่างกันและสภาพแวดล้อมที่แตกต่างกัน สิ่งนี้ทำให้มั่นใจได้ว่าอุปกรณ์เหล่านี้ผลิตขึ้นด้วยความแม่นยำสูงลดความแปรปรวนและข้อบกพร่องระบบอัตโนมัติและการควบคุมกระบวนการที่สอดคล้องกัน: ระบบอัตโนมัติของหุ่นยนต์และการตรวจสอบกระบวนการตามเวลาจริงช่วยให้มั่นใจได้ว่าคุณภาพการผลิตที่สอดคล้องกัน ระบบอัตโนมัติปรับพารามิเตอร์เช่นความเร็วในการฉีดความดันและเวลาเย็นเพื่อรักษาความสม่ำเสมอและป้องกันข้อบกพร่อง

กระบวนการผลิตของ PPR Crosses เกี่ยวข้องกับการเลือกวัตถุดิบที่มีคุณภาพสูงอย่างระมัดระวังการฉีดขึ้นรูปการฉีดอย่างแม่นยำการควบคุมคุณภาพที่เข้มงวดและเทคโนโลยีการผลิตขั้นสูง ด้วยการยึดติดกับกระบวนการและมาตรฐานเหล่านี้ผู้ผลิตให้แน่ใจว่า PPR Crosses นั้นเชื่อถือได้ทนทานและมีคุณภาพสอดคล้องกันตอบสนองความต้องการของแอปพลิเคชันการประปาและท่อต่างๆ

简体中文

简体中文